高温下抗氧化性石墨涂层制备工艺探索

关键词:抗氧化性石墨

杨文

摘 要:本文介绍了当前主要的高温抗氧化石墨涂层的制备方法,并有选择性的对高温烧结涂层、火焰喷涂涂层以及低温玻璃相涂层进行了多项探索性实验,分析总结了不同方法的优缺点,提出了更多潜在的综合性方案,同时也为制备石墨涂层提供一些可行性的思路。

关键词:石墨;抗氧化性;高温涂层;高温烧结

引言

石墨制品被广泛的应用于工业生产,由于石墨在高温下容易被氧化,与氧气发生反应生成二氧化碳,在一些特殊条件下的应用,会存在一些不足或条件限制,为了拓宽优化石墨制品的具体应用,在石墨表面通过工艺手段涂敷保护性涂层是一条行之有效且能够提高石墨高温抗氧化性的办法,而石墨抗氧化涂层不同的制备方法各有优缺点,将不同的工艺进行糅合可以做到扬长避短,因此对于石墨高温抗氧化性涂层的制备工艺进行深入探索,具有重要的现实意义。

1 石墨实际应用的局限性分析

石墨是碳质元素结晶矿物,其固体制品具有以下主要优点:耐温性,在特殊的条件下,能够耐受3000度高温;导热导电性好,石墨的导电性比一般非金属矿高一百倍,其导热性甚至超过钢、铁、铅等金属材料;化学稳定性好,石墨在常温下具有良好的化学稳定性,耐酸、耐碱和耐有机溶剂的腐蚀;抗热震性好,石墨在常温下使用时,能经受住温度的剧烈变化而不会遭到破坏,温度突变时,石墨的体积变化不大,不会产生裂纹。由于这些优点,石墨制品被做成各种各样的制品应用在不同的环境。然而,石墨在高温环境下会和氧气反应生成二氧化碳气体,虽然现在等静压的石墨制品经过优化,可以在400度的有氧情况下实验达到很低的烧失率,但超过400度时,依然容易发生氧化,比如较高温下的石墨模具、石墨电极等。即使采取部分外在保护措施,在生产环节提供惰性保护性气氛(具有防蚀组分的封闭气体环境),避免石墨被快速氧化,延长石墨制品的寿命,但这样进一步增加了生产成本以及生产难度。因此,在石墨表面做保护性涂层可以有效延长石墨制品的使用寿命,从而拓宽石墨的应用条件与应用场景。

2 耐高温抗氧化性石墨涂层的制备工艺

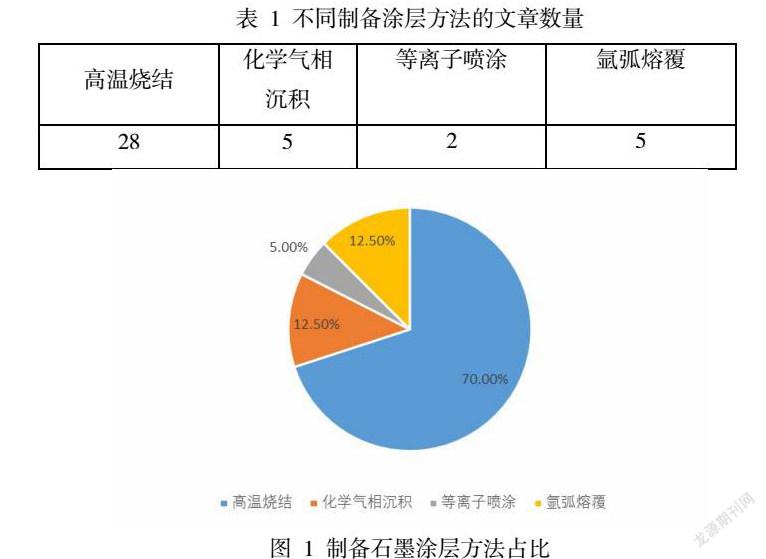

前期通过搜索了超过400余篇石墨的研究性文章,阅读了40篇与石墨抗氧化性涂层相关的文章,总结归纳出目前常用的制备石墨涂层方法有高温烧结、化学气相沉积、等离子喷涂和低温玻璃相涂层等,涉及各方法文章数量见表1,而各方法占比情况如图1所示。

不同的方法需要在不同的工艺条件下或使用不同的工具,其中高温烧结的方法相对简单,将涂层材料以喷涂或浸渍的方式涂敷到石墨制品表面,然后经过高温烧结,但烧结环境需要无氧条件,此法适用于大多数的涂层材料;而化学气相沉积、等离子喷涂和氩弧熔覆涂层制备比较复杂,需要用到特殊设备且设备成本投入高昂,故后三种方法使用较少。

2.1 高温烧结

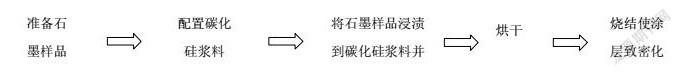

高温烧结涂层的工艺相对简单,以碳化硅涂层材料为例,准备好石墨制品,清理石墨制品表面备用,接着制备碳化硅浆料,通过浸渍的方法将碳化硅浆料涂敷到石墨制品表面,然后烘干至涂层有一定的强度。将上述样品置于高溫炉内并通入惰性保护气体氮气,将高温炉加热至一定温度,使碳化硅涂层烧结致密后,等炉温降至低温后取出,其工艺流程如下:

通过此工艺制备完成的涂层通常可控制在几十微米,在此次实验中石墨碳化硅涂层经过烧结致密后,涂层界面通过显微镜观察,厚度约30-50微米(如图2)。经过测试,高温烧结涂层的致密度能达到95%以上,可以很好的阻隔氧气与石墨在高温下的接触,进而保护石墨在高温下不被氧化,从而提高石墨制品在高温下的抗氧化性。

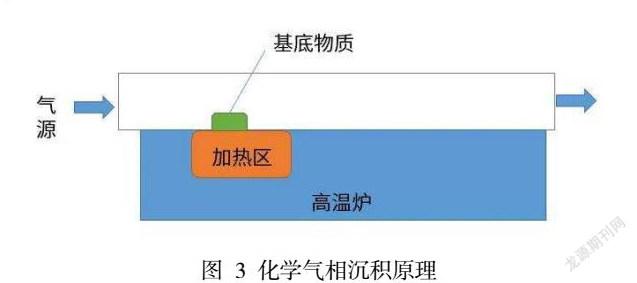

2.2 化学气相沉积

化学气相沉积是一种化工技术,该技术主要是利用含有薄膜元素的一种或几种气相化合物或单质在衬底表面上进行化学反应生成薄膜的方法。化学气相沉积技术是应用气态物质在固体上阐述化学反应并产生固态沉积物的一种工艺,通过这个方法用作石墨材料保护涂层大多是碳基化合物材料,工艺过程大致包含三步:

(1)形成挥发性物质;

(2)把上述物质转移至沉积区域;

(3)在固体上产生化学反应并产生固态物质。

2.3 低温玻璃相涂层

这种涂层主要是针对石墨制品在一些中低温地条件下的保护涂层,制作较为简单,根据应用情况可以选取磷酸盐或硼酸盐地水溶液,以磷酸盐为例,将石墨制品浸渍到磷酸盐溶液后取出烘干即可。磷酸二氢铝分子是网络结构,其结构如图4所示,是一种非静态的不定形物质,磷酸二氢铝溶液涂覆到石墨表面烘干后,网络结构的磷酸二氢铝物理黏附到石墨表面,具有一定的强度;磷酸二氢铝继续升温,当400度以下时,是磷酸二氢铝缩聚反应的过程;到900度时,磷酸二氢铝完全脱氢变成α-Al(PO3)3,这个阶段是持续脱水的阶段,它的强度也持续增加;到900度变成α-Al(PO3)3后,继续升温,在1300度-1500度时,偏磷酸盐转变成AlPO4(磷石英型),排出P2O5,此阶段中随着P2O5的排除,涂层会产生一定的孔隙率,涂层强度会有所降低,直至完成烧结,致密化程度进一步增加,强度得以提高。

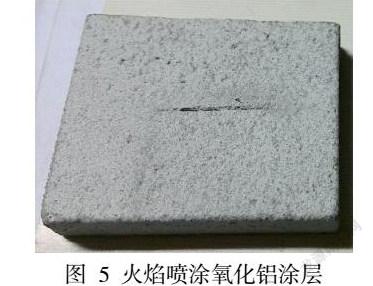

2.4 高温喷涂

该方法需要特殊装置火焰喷涂枪,工艺原理是将耐高温涂层加到火焰枪里,加热到熔融状态,再通过压缩空气快速雾化成液滴并喷射到样品表面后降温,物理黏附在样品表面,通常此方法生成的涂层较厚,一般大于0.2mm,并且涂层气孔率较大。下面以氧化铝样品为例,通过火焰枪喷涂到石墨表面,最终涂层表面较粗糙,如图5所示。

3 涂层性能测试

针对低温玻璃相涂层从制样,到性能测试做了系统性的尝试。选取磷酸二氢铝溶液为低温玻璃相涂层,将清洗干燥的石墨样品分别浸渍到磷酸二氢铝溶液,5min后取出,放置烘箱105度干燥,烘干留用。将原始石墨样品和浸渍了磷酸二氢铝的样品置于高温箱式炉,分别做了100度1h和1300度1h的热处理,取出样品后拍照对比如表2所示,涂层在1000度是对样品还具有一定的保护,但1300度时,抗氧化性保护完全消失。

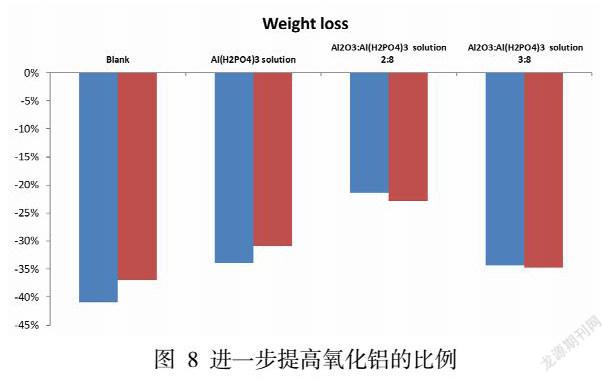

同时对上面的样品烧前、烧后进行称重,计算样品的烧失量,评估石墨增加涂层的抗氧化性;烧失越小,涂层保护石墨样品抗氧化性越好,每种样品均制成了两个样品,具体结果见图8。这种方法做的涂层通常较薄,厚度在亚微米级别,这种厚度的涂层在受热时再经过脱水缩聚反应,会出现较多的孔隙率,导致高温下氧气会通过这些空隙,与石墨接触进而氧化石墨,所以才有了图6的结果,这种涂层在抗氧化方面有一定的帮助,但是并不显著。

基于上面的结果,低温玻璃相涂层对石墨在1000度时抗氧化性方面有一定保护,但也不理想,尤其在1300度时则完全失效。结合高温烧结涂层的高致密度,初步尝试了将低温玻璃相涂层和高温涂层结合起来,验证是否可以在有氧环境下进行高温烧结。将氧化铝粉末以2:8的比例添加到磷酸二氢铝水溶液中,搅拌均匀,然后通过浸渍的方法,将氧化铝和磷酸二氢铝涂覆在石墨样品表面,然后进行烘干。接着样品放置到高温炉里经过1000度1h热处理,取出样品称重,计算烧失,如图7中结果显示在增加氧化铝后,在一定程度上可以降低烧失,对提高石墨的高温抗氧化性有帮助。说明了添加的氧化铝填补了一部分由于磷酸二氢铝的缩聚反应产生的气孔,对阻碍石墨的氧化在磷酸二氢铝的基础上有进一步的帮助。

针对上述结果,增加氧化铝粉可以封闭磷酸二氢铝缩聚反应产生的孔隙,于是尝试提高氧化铝的比例制作涂层,观察是否可以进一步降低石墨在高温下的烧失。将氧化铝与磷酸二氢铝以3:8的比例加到磷酸二氢铝的水溶液中,搅拌均匀,与上面相同的放置制备涂层,然后在高温烘箱进行1000度热处理1h,取出称重并计算烧失,结果见图8。结果表明,增加氧化铝比例后,石墨的烧失反而增加,分析原因可能是磷酸二氢铝在加热到1000度时,发生缩聚反应产生孔隙,加入一定量的氧化铝可将孔隙填补,有效阻碍了氧气进入对石墨进行氧化;但加入过量的氧化铝时,氧化铝自身在干燥时也会产生一定孔隙,而这时的温度还不满足氧化铝的烧结致密,导致产生孔隙加剧石墨氧化。

可以预见,如果继续升高温度,石墨氧化程度会进一步加剧。基于原因分析,如果在这两种涂层里再增加致密化温度介于磷酸二氢铝和氧化铝之间的材料,即新的多元体系的涂层,可以实现多种涂层有氧环境呈梯度致密化,进而形成复合的石墨材料高温抗氧化涂层。

结束语

通过本文阐述的各项调研和探索性实验,可将石墨的高温抗氧化性涂层大体分为高温烧结涂层、低温玻璃相涂层、化学气相沉积法和高温氩弧熔覆四种,可以有效的给石墨提供一定的高温抗氧化性,但各个工艺制备条件和要求难易程度不同,其中高温烧结和低温玻璃相涂层这两种工艺相对简单,由此提出了结合高温烧结涂层和低温玻璃相涂层这两种工艺,进一步降低工艺要求。选取合适的过渡涂层,存在有氧環境高温下制备高致密度的高温涂层的可能性。

石墨在高温氧化腐蚀特征及防护涂料分析 (zswh.com.cn)

参考文献:

[1] 闫志巧,C/SiC复合材料表面化学气相沉积涂覆SiC涂层及其抗氧化性能,硅酸盐学报,2008(第8期)

[2] 刘,普通石墨材料高温抗氧化涂层研究,湖南冶金,1999(低6期) .

[3] 李龙,SiC-Glass涂层碳/碳复合材料的中低温氧化行为及机制研究,稀有金属材料与工程,2009(第38期)

[4] 陈寒玉,硼酸复合盐对人造石墨电极的抗氧化性能影响研究,碳素技术,2015(第2期).

[5] S. Zhang, Improving the water-wettability and oxidation resistance of graphite using Al2O3/SiO2 sol-gel coatings, Journal of the European Ceramic Society,2003.

[6] 崔韶丽, 磷酸铝系晶型转变与控制的研究进展, 人工晶体学报, 2013(第1期).

- 上一篇:PCB制造工艺 [2023-11-14]

- 下一篇:激光焊接技术在玻璃上的应用 [2022-07-24]