PCB制造工艺

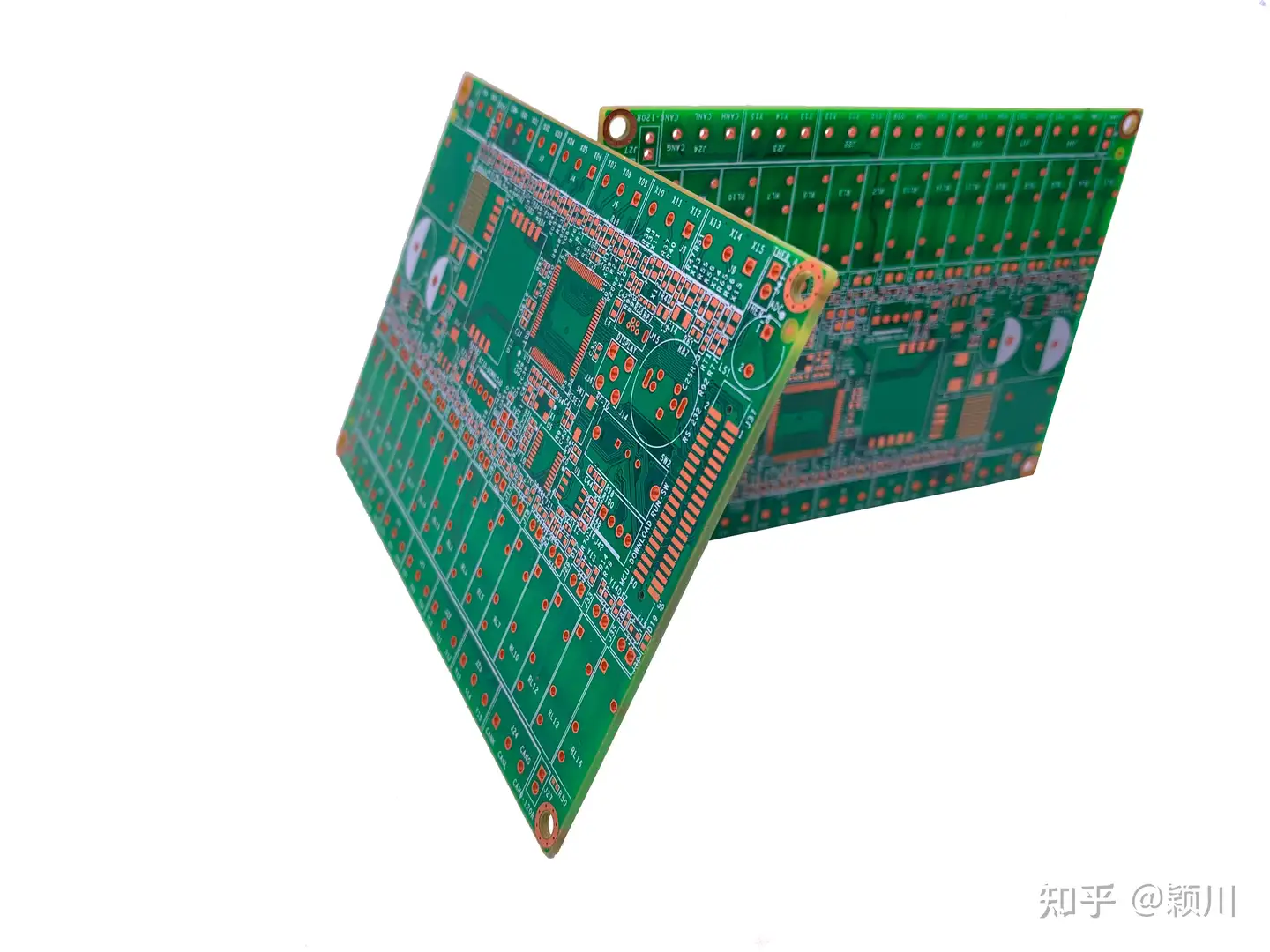

制造过程从设计输出文件(Gerbers、网表、钻孔文件等)开始。这些输出文件是在设计阶段生成的,包括开发产品概念、原理图输入、布局设计和文件生成。下阶段包括电路板的制造和贴装。

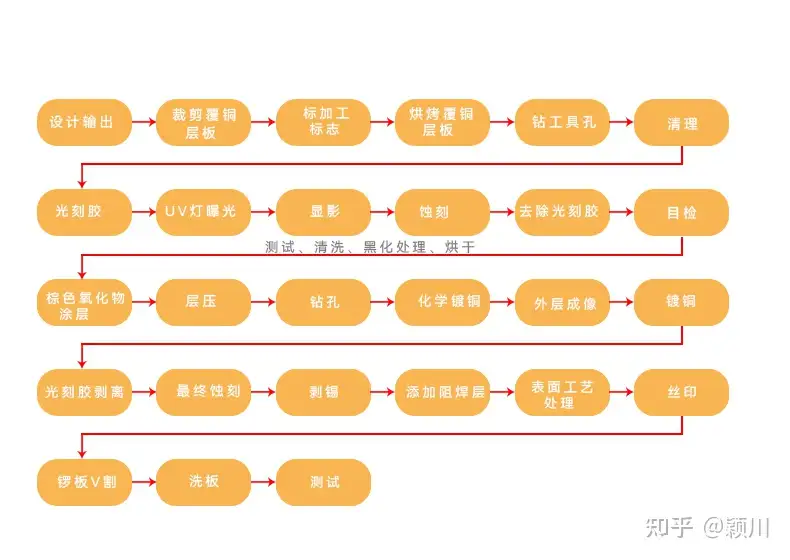

PCB制造流程图。

1.设计和电路板输出文件

设计人员创建Gerber或ODB++格式的输出文件用于制造,并创建用于装配的电子物料清单(BOM)。

制造商执行DFM检查以识别制造过程中可能出现的潜在风险和错误。如果出现任何错误,设计师/客户会收到警报。然后将校正后的文件输出CAM(计算机辅助制造)系统,以识别图稿层的格式、钻孔数据、IPC网表,将电子数据转为图像。它还验证层顺序、运行设计规则检查(DRC)并执行许多其它操作。

使用Gerber文件作为输入,分析所有层。堆叠计划也将相应地进行。稍后,CAM将为各个制造部门创建输出文件。输出文件包括钻孔程序(子钻孔和主钻孔)、成像层、阻焊文件输出、线路文件和IPC网表。

2.内层成像

线路板的内层板成像用干膜成像(LDI)。近年来液体感光胶成像因成本低、效率高而逐渐替代干膜成像。

为了使内层板上的铜和半固化片有足够的结合强度,必须对铜进行氧化处理。由于处理后大多生成黑色的氧化铜,所以也称黑化处理。如果氧化后主要生成红棕色的氧化亚铜,则称做棕化处理,它常用做耐高温的聚酰亚胺多层板内层板的氧化处理。

常用的氧化处理液为碱性亚氯酸钠溶液,其主要成分为亚氯酸钠、氢氧化钠和磷酸三钠,去除未硬化的光刻胶(保护所需要的铜)。

3.蚀刻

在PCB制造中,蚀刻是从板上去除不需要的铜(Cu)的过程。获得所需要的电路图案。电路板制造商通常采用湿法蚀刻工艺。在湿法蚀刻中,不需要的材料在浸入化学溶液时会溶解。

在蚀刻过程中要考虑的重要参数是面板移动的速度、化学物质的喷射和要蚀刻掉的铜量。整个过程在传送带式高压喷雾室中实施。

4.光刻胶的剥离

在这个过程中,剩余的光刻胶从铜上被蚀刻掉。该过程包括使用高压水冲洗将腐蚀性颗粒(化学试剂)溶解在水中,从而破坏光刻胶。

5.检查和蚀刻后钻孔

随着所有层的清洁和准备就绪,制造商确保使用图层上的目标打出对准孔,以实现更好的层对层配准。这些层被叠放置在光学打孔机中,以实现精准的内层和外层对齐。

这种方法的检查是通过对电路板表面进行视觉扫描来实现的。电路板由各种光源照亮,为此使用了一个或多个高清摄像机。这就是AOI(自动光学检测)系统检测进行验证。

6.棕色氧化物涂层

铜电路图案涂有棕色氧化物,以防止层压后内层的氧化和腐蚀。此外,为它与预浸料粘合提供了更好的粘合性能。

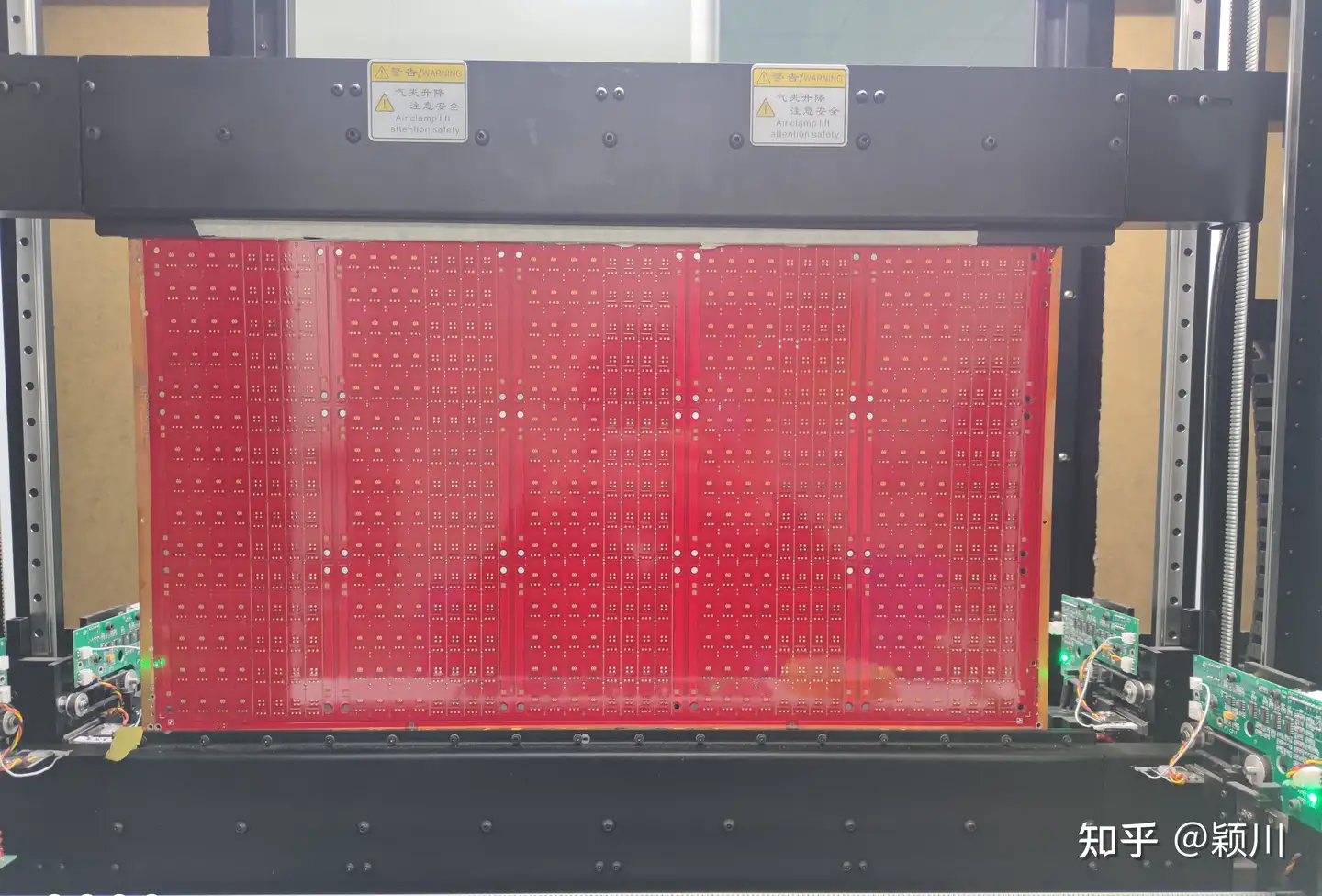

7.层压

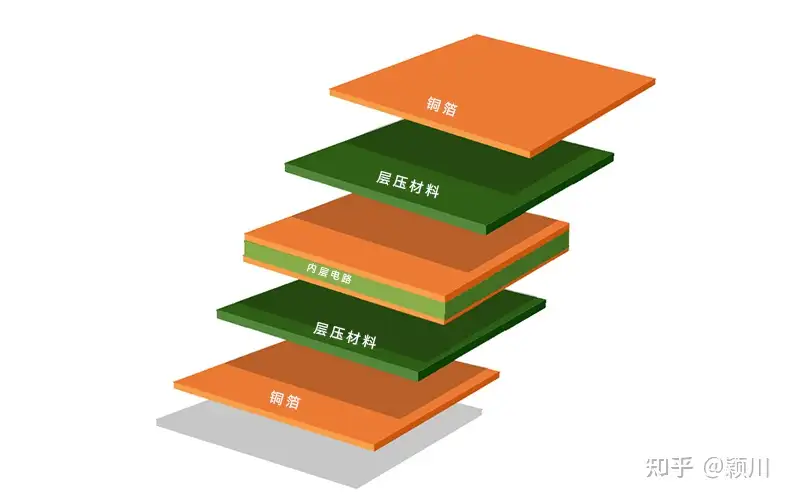

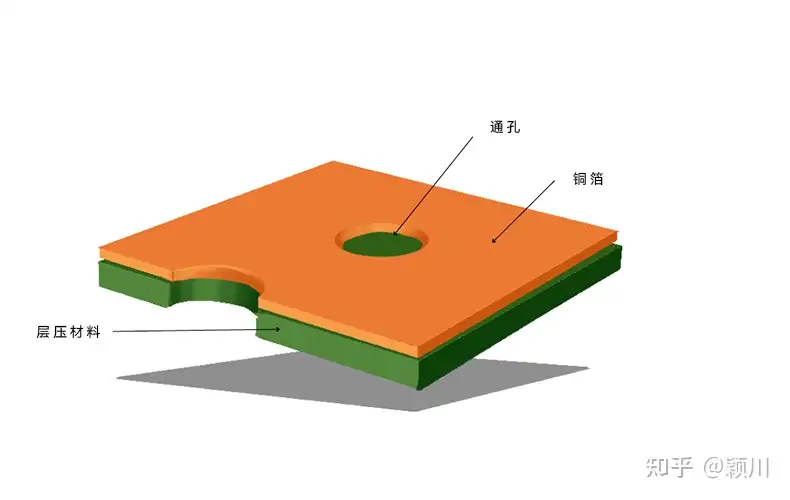

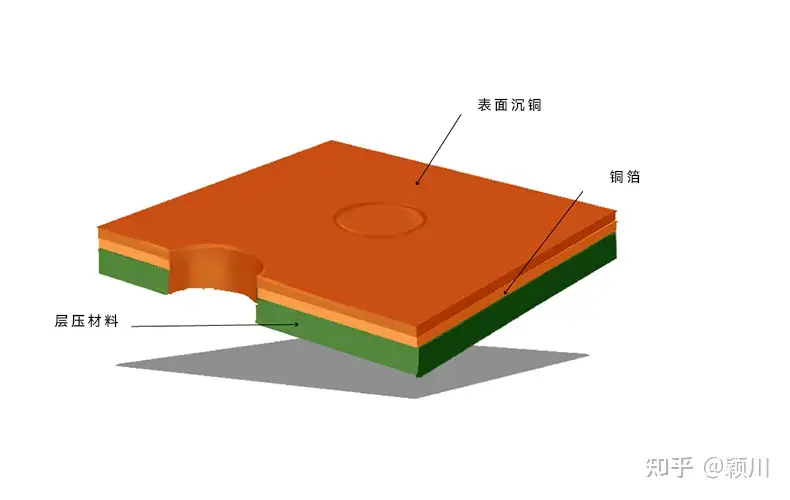

层压是在受控的温度和压力下以对称堆叠的方式将层压材料(FR4)、铜箔、内层电路粘合的过程。

1.堆叠准备

2.粘合

多层板由铜箔、层压材料(FR4)和内层电路制成。这些通过施加热量和压力结合在一起。为了更好的粘合,机械压力机用于热压和冷压。

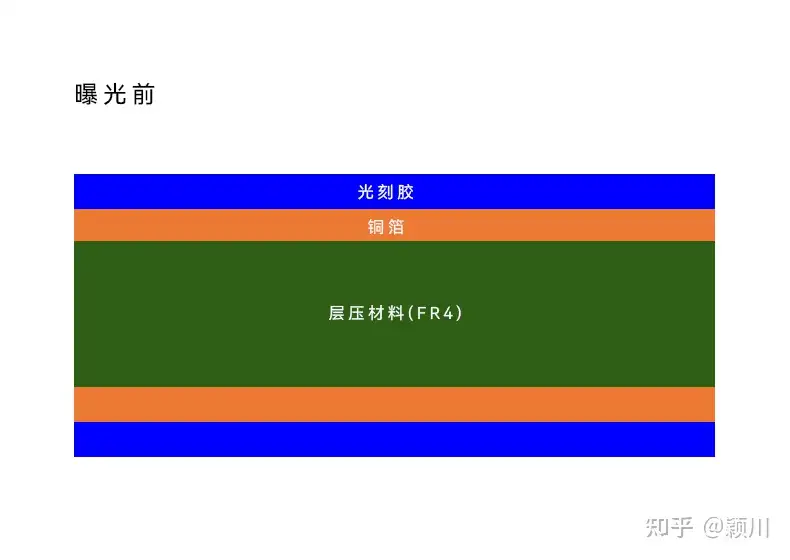

下图总结LDI流程:

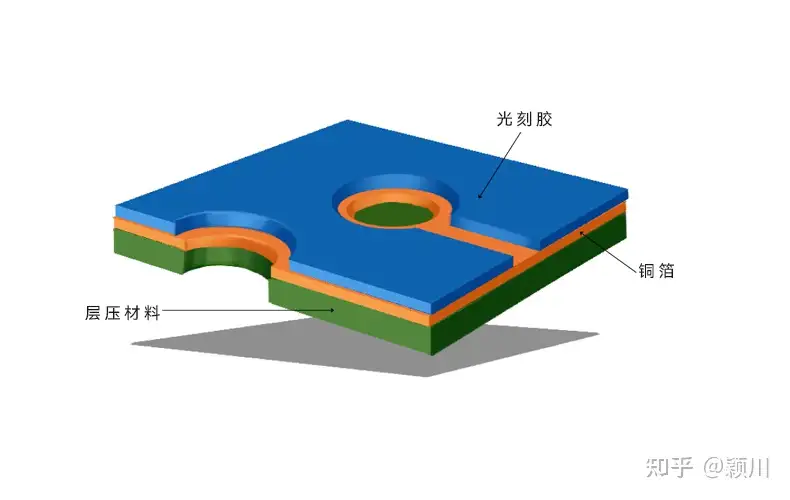

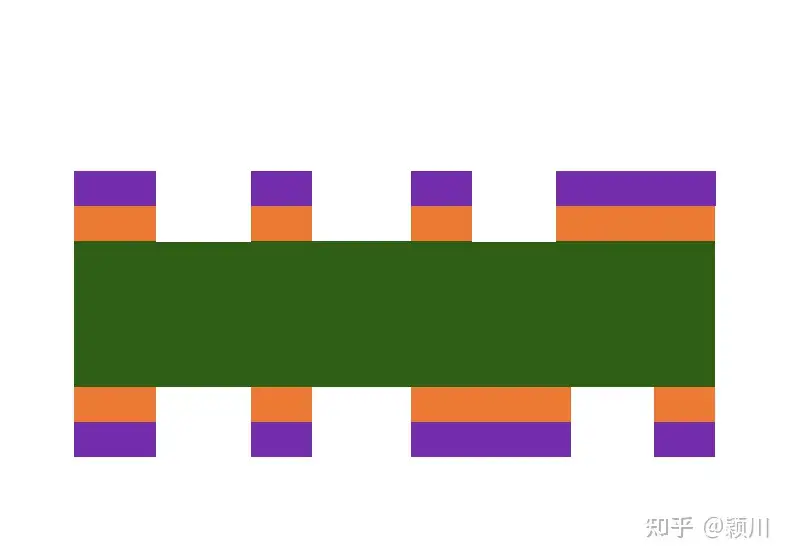

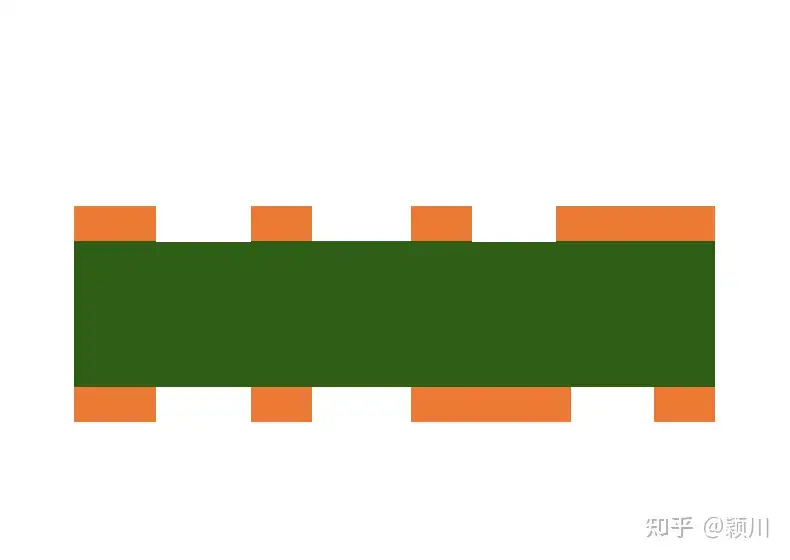

1.铜箔基板上面覆光刻胶。

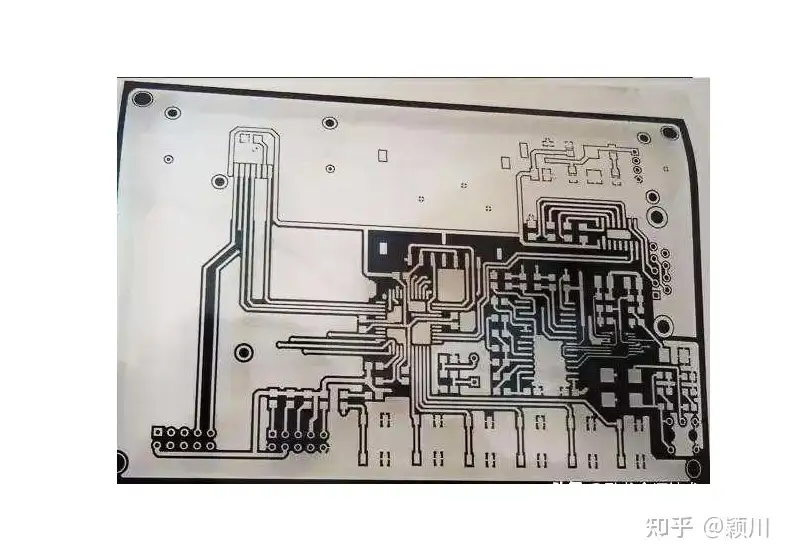

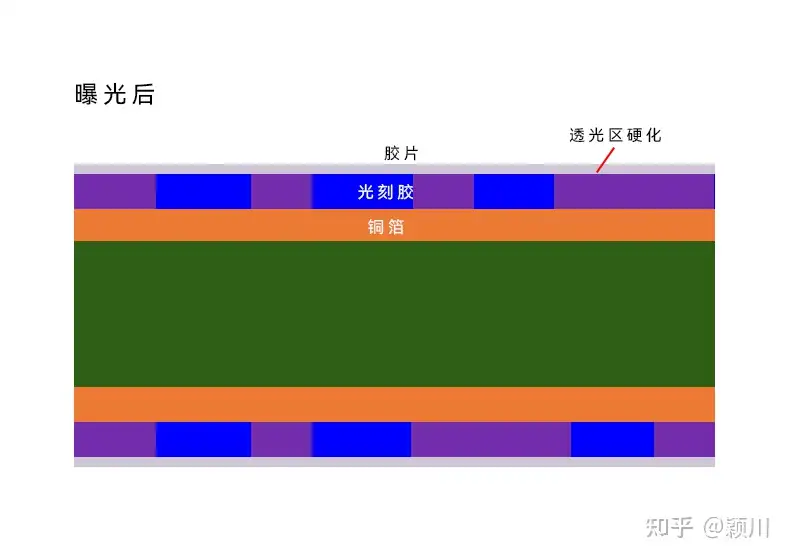

2.UV曝光

菲林底片的作用就是把需要留下铜的地方不让紫外光透过。如上图所示,白色的是不会透光的,黑色的是透明的能透光的。

3.显影

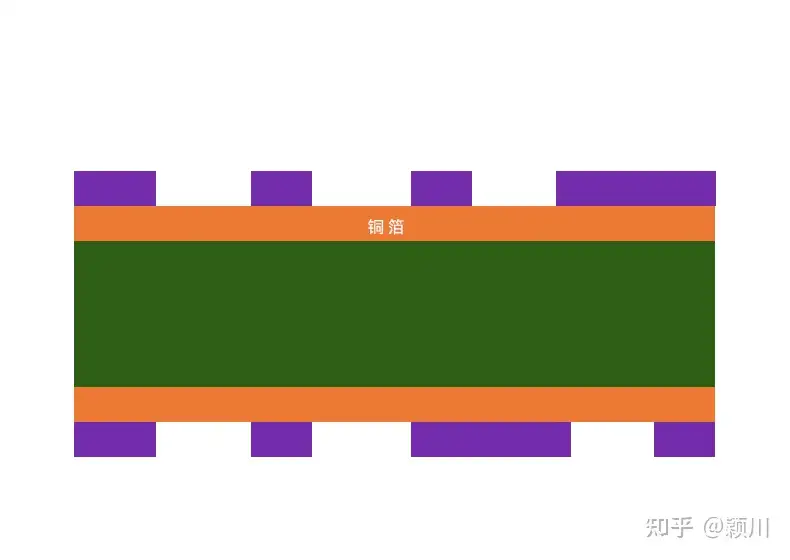

显影就是用碳酸钠(叫显影液,有弱碱性)把未经曝光的光刻胶给溶解洗掉,己曝光的光刻胶因为固化了,不会被溶解,还是保留着。就变成了下面的图,蓝色的干膜被溶解洗掉了,紫色的己固化的还保留着。

4.蚀刻

去除不需要的铜,被固化的,光刻胶盖住的铜不会被蚀刻掉,没盖住的都被蚀刻掉。

5.光刻胶剥离

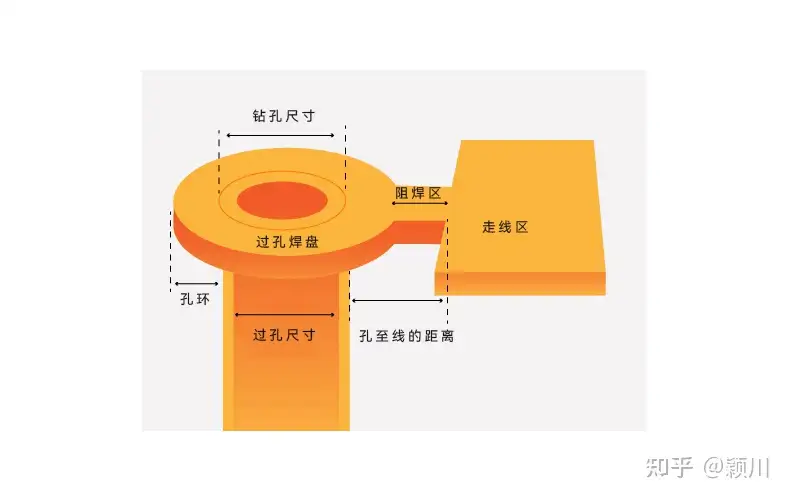

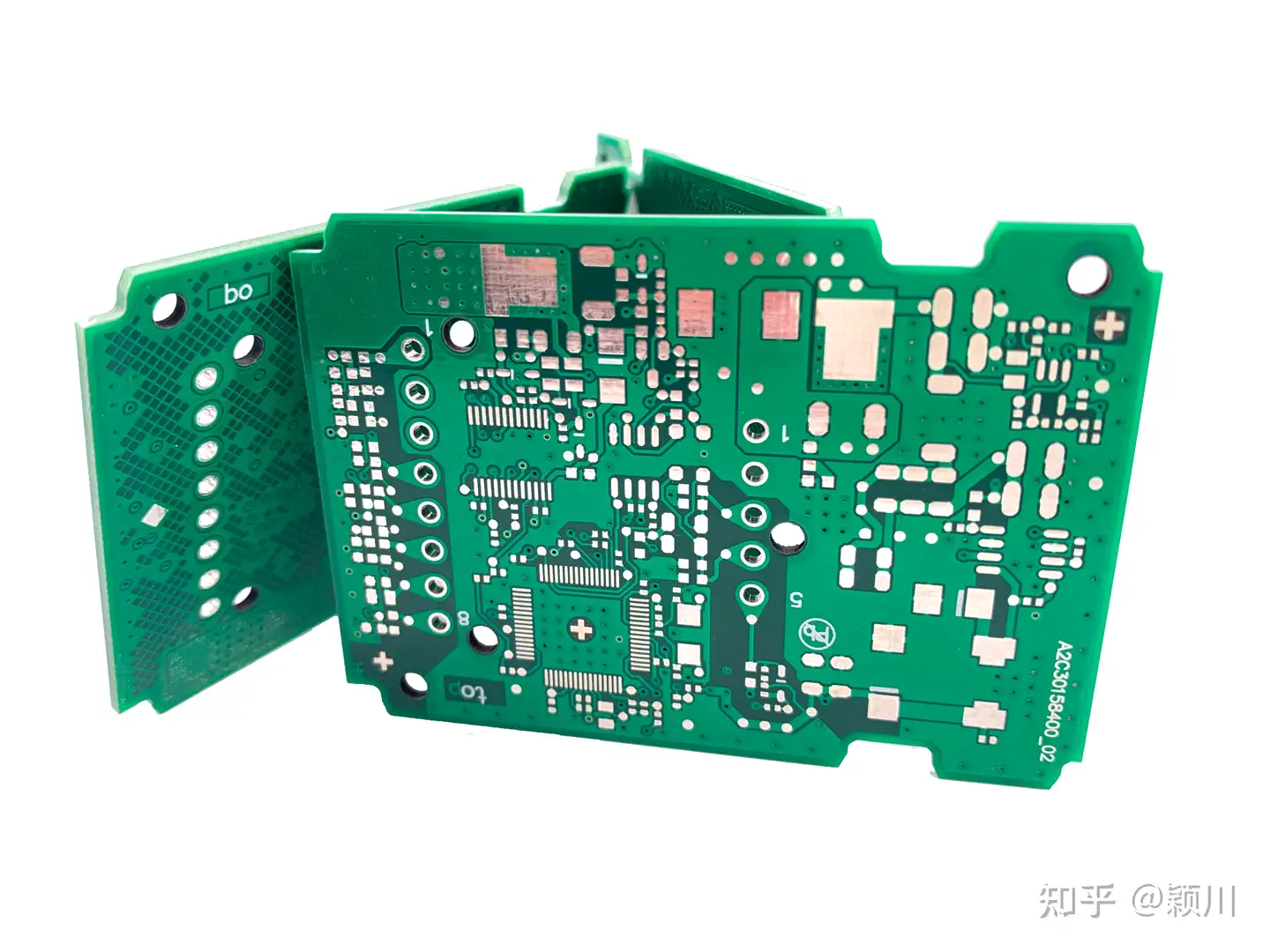

8.钻孔

钻孔包括钻过线孔和焊盘孔,由机器精确控制,操作员可以选择特定的钻孔程序。可以钻出直径最小直径为0.2mm的孔。

钻孔后表面会有毛刺,需要去除毛刺,做表面清洁处理,弱腐蚀,活化处理。

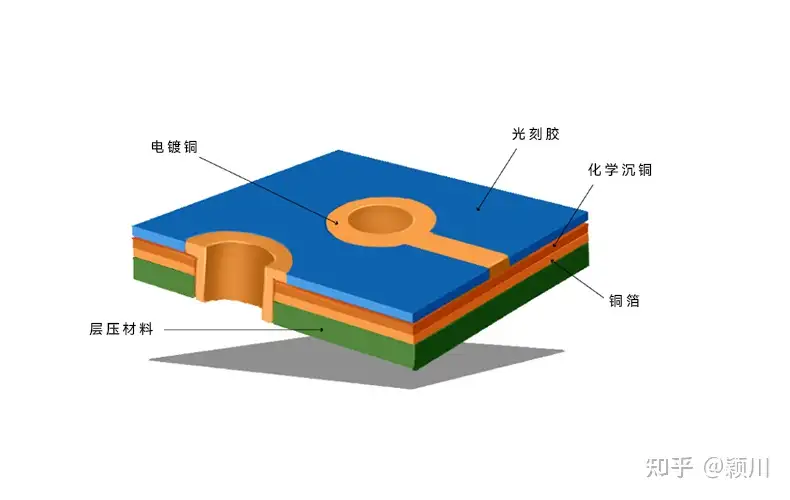

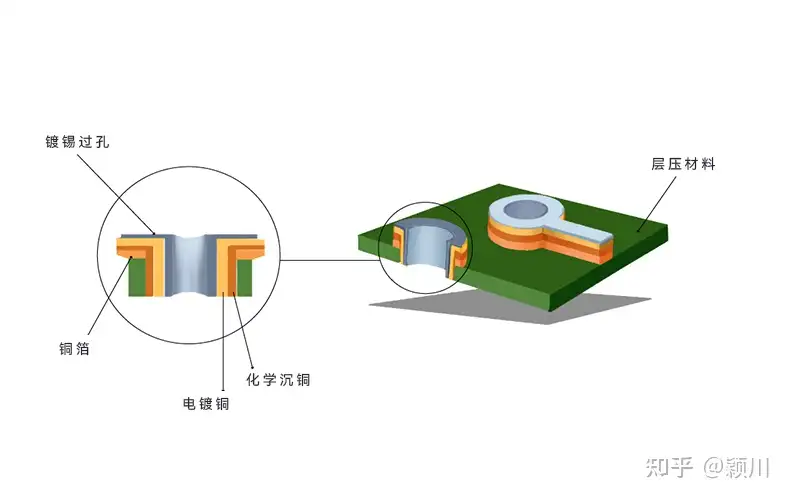

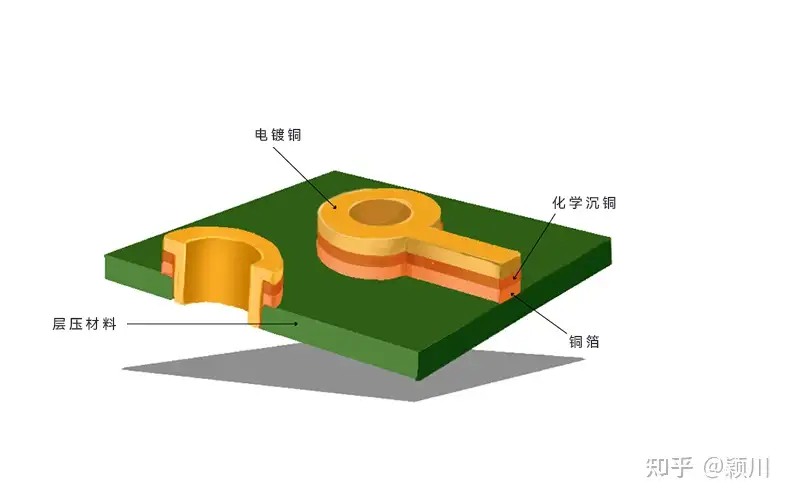

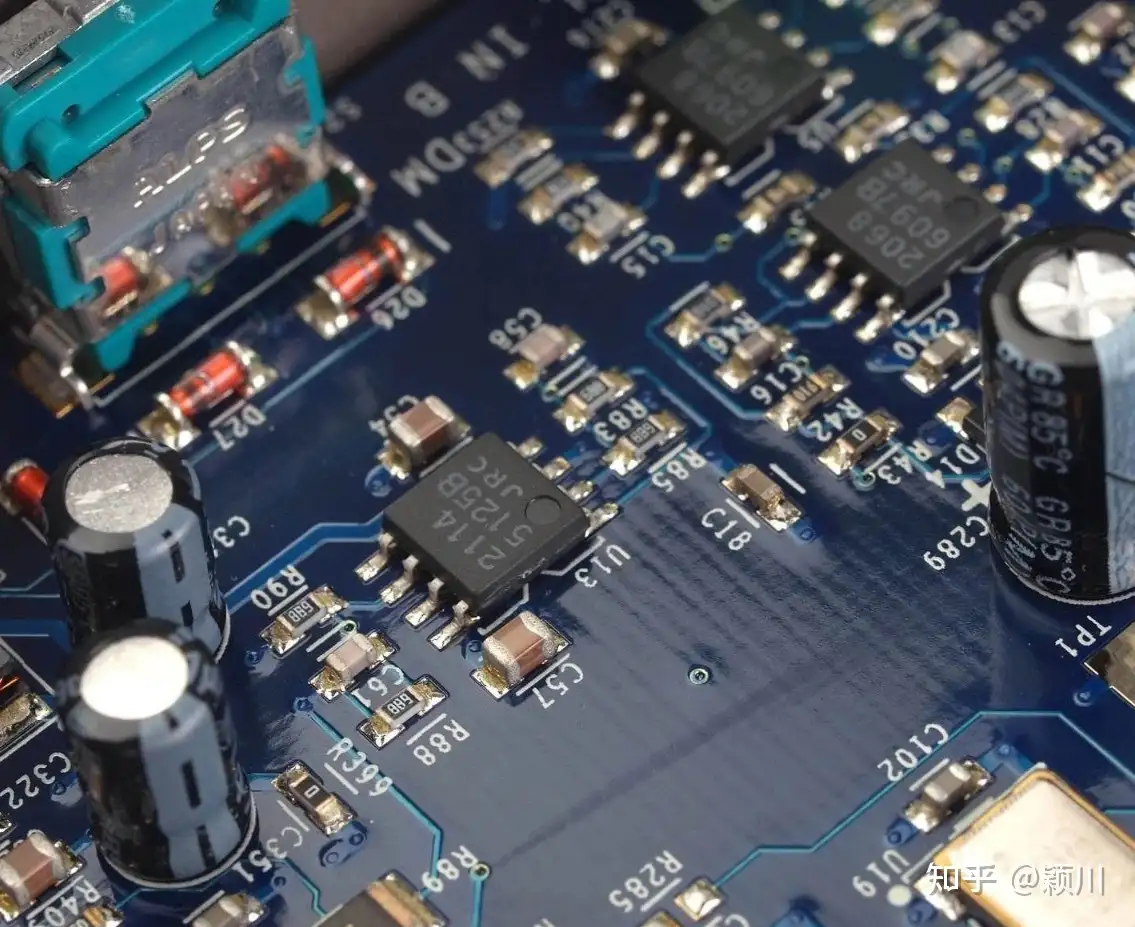

9.化学镀铜

俗称沉铜,是一种自身催化氧化还原反应,化学镀铜的作用是实现孔金属化,在通过的孔内壁化学沉积一层薄薄的铜,从而实现双面板,多层板之间的连接导通。

10.外层成像

化学镀铜完成后,清洗。外层成像与内层成像工艺原理一样。在面板上涂上一层光刻胶,使用LDI成像。

11.镀铜

因为孔已经沉积了一层薄薄的导电铜,可以对孔和表面进行电镀镀铜处理。

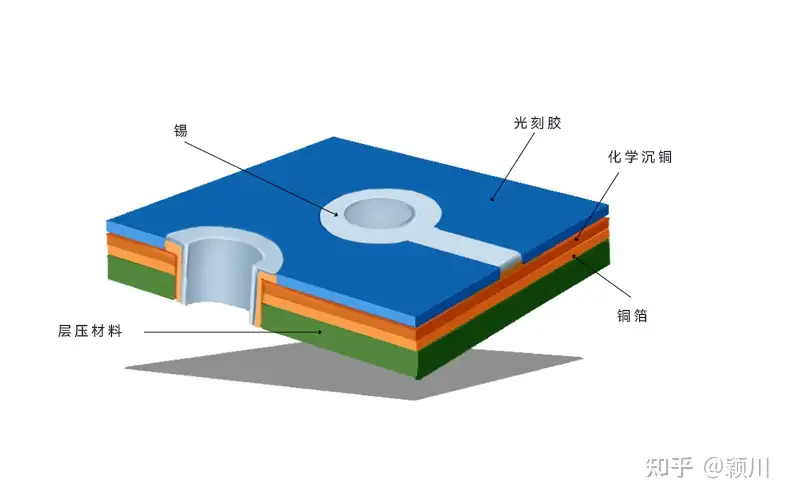

12.镀锡

镀锡可以起到抗腐蚀的作用,可以防止外层蚀刻过程中腐蚀掉铜焊盘、焊孔和孔壁。

13.光刻胶剥离

镀锡后需要剥离面板上的光刻胶,暴露出不需要的铜。

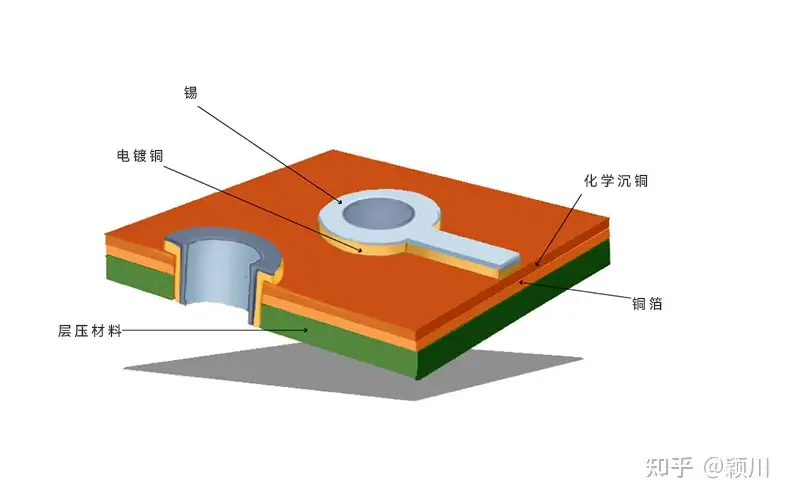

14.最终蚀刻

蚀刻掉裸露的铜,因为此此前的镀锡处理已经固定了所需要的铜,导电区域和连接已经正确建立。

15.剥锡

蚀刻后,表层上面的镀锡层需要被去除。浓硝酸用于除锡,不会损坏下方的覆铜电路。会在PCB上产生清晰的走线轮廓。

16.阻焊层应用

作用:

为表面的走线提供绝缘;区分可焊和不可焊区域,通过油墨覆盖不可焊的区域,提供绝缘保护环境。

绿色被选为经典的阻焊层颜色,因为它不会使眼睛疲劳,对人的眼睛来说更安全。

17.表面处理

PCB表面可焊区域上的裸铜与元器件之间的的金属连接。如果没有保护层,电路板裸露在外的铜很容易氧化。因此表面处理防止氧化至关重要。由于严格的RoHS规范,无铅表面处理被广泛使用。

表面处理,因综合考虑成本、环境、组件的选择、保质期和产量等因素。

18.丝印

印制在板子上面的文字如元器件的型号、名称、代码、徽标等。

19.测试

电子探针测试每个未组装的电路板是否短路、开路。根据pcb文件检查电路板的线路连接导通是否存在问题。

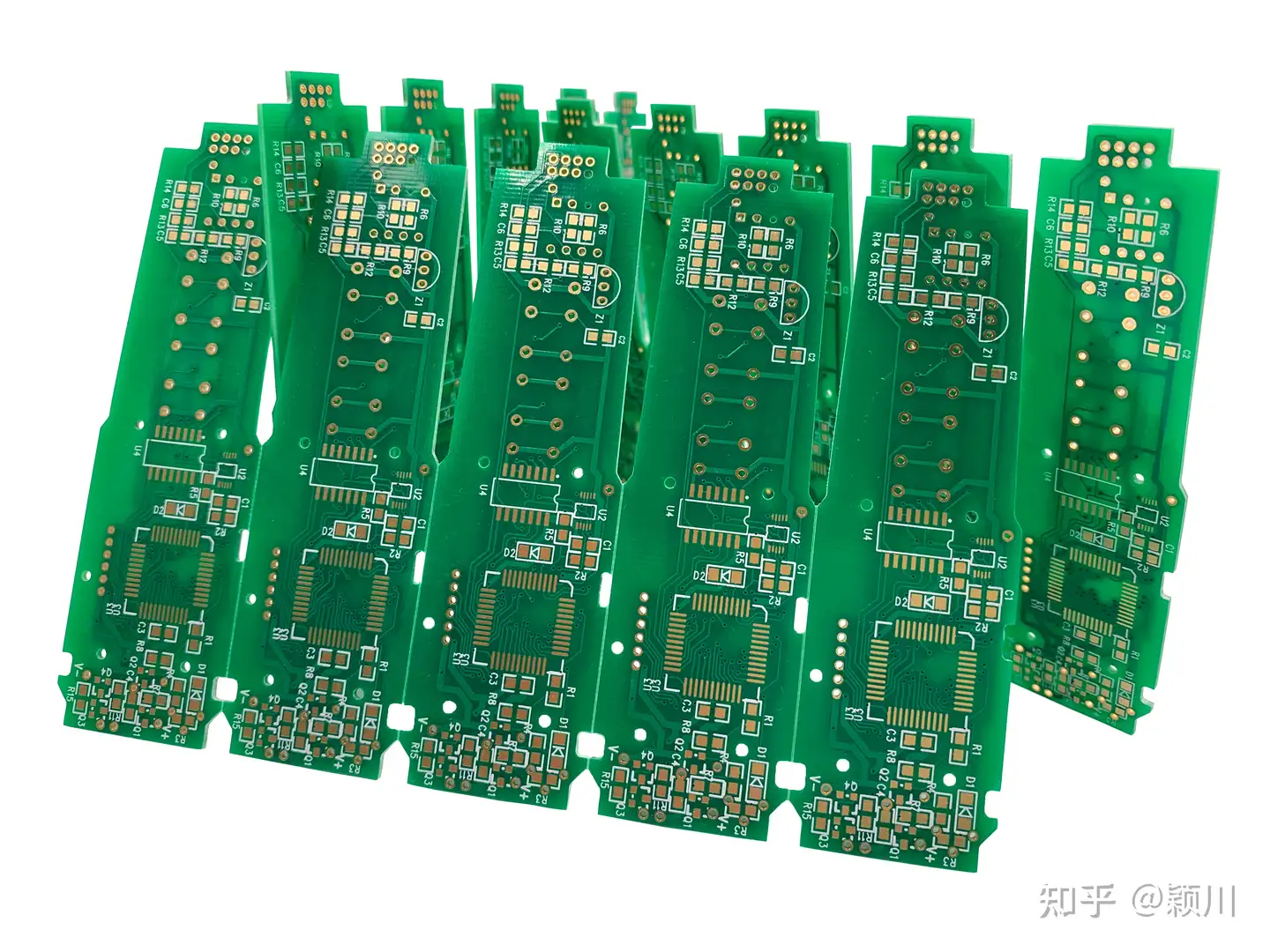

20.包装

真空包装可以防止PCB表面金属氧化,便于长距离运输和存放。

- 上一篇:超快激光切割玻璃,真的有这么“丝滑”吗? [2024-03-01]

- 下一篇:高温下抗氧化性石墨涂层制备工艺探索 [2022-11-19]