MEMS玻璃粉封装纲要

低温玻璃封接具有工艺简单、性能优良、封接强度高、密封效果好等优点,尤其是大批量作业使成本太大降低,是静电封接无法比拟的因此,在满足稳定性和可靠性的条件下,采用低温玻璃封接具有可观的经济效益。然而长期以来,低温玻璃封接的主要问题是烧结层引人应力过大,造成器件的整体性能变坏。

1,材料(选取具有典型应用意义的若干中材料和配方进行试验)

选择玻璃浆料时满足以下几点要求1:

(1)热膨胀系数与基底材料匹配;

(2)封接温度应低于基板材料的耐热极限温度;

(3)浆料与基板及芯片有良好的浸润性。

实验中采用硅或者玻璃为基板材料。考虑到Al布线,选择的玻璃焊料的封接温度应低于550度(Al—Si共熔点577度)。对于非晶低熔点玻璃,屈服温度低,但其膨胀系数很高,不能与芯片匹配,形成良好封接。结晶性焊料玻璃在耐热性、强度、电性能等方面比非品质焊料玻璃优越,且和组成与之类似的玻璃相比,热膨胀系数低2。

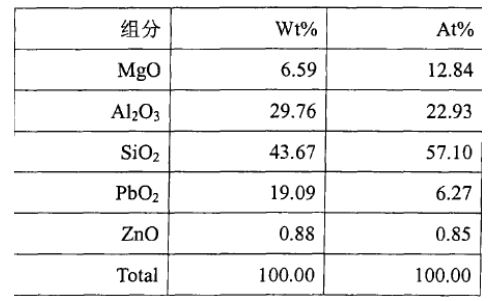

1.1 选Fern公司提供的玻璃浆料,这是一种非晶态厚膜玻璃,封接温度约为450℃,热膨胀系数90×10-7/℃(与Si 26×10-7/℃以及Pyrex7740玻璃33×l0-7/℃接近).并且该玻璃浆料与si及玻璃基板均有良好的浸润性。利用扫描电镜上的x一射线能谱仪对玻璃浆料进行得出各组分的百分比MgO:6.59wt%;A12O3:29.76wt%;SiO2:43.67wt%;PbO :19.09wt%;Zn0:0.88wt%。

评:预烧温度400℃,封接温度500℃时,实验测得的漏率值均为10-8量级,漏率检测合格率达85%,符合要求。强度平均为15kg。

1.2 参考ZnO一B2O3一PbO三元系相图,选出一种结晶性焊料玻璃。其屈服温度为460℃,膨胀系数为a=70×10-7/℃与硅a= 25×10-7/℃比较接近,并且该焊料与玻璃基座有良好的浸润性。将分析纯玻璃原料按一定重量比配料,在高温炉内900℃熔化,待熔化均匀澄清后,倒蒸馏水中急冷淬火,再经研磨得到焊料玻璃粉。

图1 ZnO一B2O3一PbO系玻璃形成区及热膨胀系数(10-7/℃)

(1)过渡层的引人大大降低了封接应力,器件整体性能良好;

(2)该工艺成本低廉,有一定的市场竞争力;

(3)封接温度仍嫌太高,需进一步降低到0℃以下

评:对芯片封接完成的半成品进行封接强度测试,可达7 MPa,进行耐水性检测,

水煮2h无变化。经室温到150℃迅速温度冲击10次,封接处无异常现象。经计算热灵敏度漂移:0.107%FS/℃;热零点漂移:0.27%FS/℃。但烧结温度仍然偏高,为530℃。

1.3 结晶性玻璃熔点比凝固点高,耐热性强度比非晶质玻璃优越,且热膨胀系数小更接近于硅。这样,在PbO-ZnO-BO三元相图中选出一种结晶性焊料玻璃。其晶相有ZnO·BO,PbO·ZnO·B2O3,2PbO·ZnO·B2O3等。其中还可加入少量A12O3、SiO2、CuO、SnO2、TiO2、BaO、V2O5、PO以改善封接性能。可以看出,增加PbO有利于降低软化点T,但线膨胀系数增加。BO取代PbO,软化点升高。用ZnO取代BO可使α和T 同时降低。一般来说,软化点越低。线膨胀系数越大。同时兼顾这两个指标及玻璃焊料的耐水性,取PbO:ZnO:BO =58:18:24( wt))。其膨胀系数7×10-7/K,与硅的2.6×10-7/K比较接近。而且实践证明,该玻璃焊料与基座101#玻璃有良好的浸润性。

评:封接强度可达7MPa,与上述1.2配方相比,其可靠性和稳定性有所提高,

但问题同上,封接温度仍偏高,为530℃。

1.4 Ferro公司生产的11-036sealingglass。玻璃焊料的CTE为90×10-7/℃,而所用的基板玻璃的e丁E为33×10-7/℃,盖板硅片的TCE为26×10-7/℃。通过对玻璃浆料进行荧光分析,可得到EXD能谱图,并根据该图计算出各组分的百分比。

表1 玻璃浆料成分组成

烧结温度越高,键合后的剪切力越大。烧结温度为400℃和425℃时,剪切力较小,分别为7.7kg和9.9kg,没有达到相关标准的要求。当烧结温度为450℃时,剪切力平均值为14.6kg,己能满足相关标准的要求。480℃的烧结温度下剪切力相对于450℃时增加不大,因此认为450℃是一个比较合适的温度。

注:其只指出剪应力大小,未直接提供强度。按照面积为1cm×1cm计算,其强度为1.46MPa。优势是温度较低。

1.5 实验所选用的玻璃浆料为DIEMAT 公司提供的DM2700。该玻璃浆料与Si及玻璃基板均有良好的浸润性, 其封接温度为320~370℃, 热膨胀系数为7.710-6/℃, Si 热膨胀系数为2.6 ×10-6 /℃,玻璃热膨胀系数为3.3×10-6 /℃。经测量, 烧结温度在350及其以上时, 键合后可以得到较高的键合强度, 剪切强度平均值为363 kPa; 但是在350以下时,剪切强度较低。实验样品的漏率检测上限值应为10×10-9Pam3/ s。根据实验所得, 在30个测试样品中, 有两个样品的测试结果不合格。是键合采用预烧结温度250 , 烧结温度350 , 键合压力20 kPa时, 封装器件仍具有较高的剪切强度(363 kPa), 键合界面均匀、完整、无空洞, 气密性检测合格率达到93.33%。

3 压力传感器芯片键合用低温玻璃焊料的研制

4 低温玻璃浆料在MEMS气密封装中的应用研究

5 MEMS 器件封装的低温玻璃浆料键合工艺研究

评:最大优势是封接温度远远低于其他材料。但存在明显不足,就是剪切强度偏小,未达到MPa级别。

1.6 DM2700P sealing glass paste is designed to hermetically seal low thermal expansion

materials such as silicon, alumina, Kovar, and borosilicate and soda lime glasses at

temperatures as low as 320℃. DM2700P paste can be screen-printed, stencil-printed or

dispensed. It is glazed to the substrate at 350℃. DM2700P is supplied ready to use.

1.7 An alumina (96% of Al2O3 , Rubalit 708S, CeramTecAG, Marktrendwitz, Germany)

sheet of 1-mm thick-ness was used as the substrate material. SCHOTT solder glass

G017-393 in the form of frit (with an average particle size of 10 μm) was used as ?ller

material. The solder glass-frit paste wasprepared by mixing an appropriate amount of

the glass frit with a solution containing 80% (in volume) of terpineol and 20% (by

volume) of styrene.

Results show that the bonding strength of thebonded joints is mainly governed by the

Bonding temperature, bonding time, and surface roughness.Density and spreading area

of the glass-frit layer play important roles in bonding strength.The appropriate

combination of density and spreading area can produce optimum bonding strength.

注:1,文章提到的强度使用的是断裂力的大小,而不是用压强表示。提到的平均的断裂力大小为2kN,如果按照有效接触面积为1cm×1cm计算(一般不会大于此面积),那么其强度可达到20MPa,还是相当可观的。2,文章提到了不同表面处理对于表面粗糙度,浸润角和强度的影响,讨论了键合时间,键合温度,键合压力对与键合强度的影响。可作为提高键合性能的有效参考。

2,工艺(典型的工艺流程和工艺参数的影响)

2.1 预烧结工艺对键合质量的影响

2.2 烧结温度对键台强度的影响

2.3 键合气氛对键合强度的影响

2.4 压力对键合强度的影响

3,设备(指出应有的玻璃粉制作和键合设备,并指出如何实现之)

4,评价(指出加速度计和压力计应用背景下的关键性能参数以及测试设备)(详细见华中科技大学微系统研究中心编《MEMS 圆片级气密封装工艺规范(试行)》,其中包括测试方法,测试程序,测试设备,测试内容,测试指标等)

4.1 键合界面空洞检测

4.2 气密性检测

4.3 键合强度测试

4.4 温度循环测试

4.5 热冲击测试

4.6 应力测试

4.7 SEM 微观分析

6 DM2700P/H848 LOW TEMPERATURE SEALING GLASS PASTE

7 Ceramics Bonding Using Solder Glass Frit

8 MEMS 圆片级气密封装工艺规范(试行)

- 上一篇:低熔点玻璃粉应用于电子封装材料 [2021-09-13]

- 下一篇:世界园林植物与花卉百科全书 [2021-09-10]